-

Nhà Sản Xuất

- Tất cả (27)

-

Máy & Thiết Bị (1)

Máy & Thiết Bị (1)

-

Dụng Cụ Cầm Tay (2)

Dụng Cụ Cầm Tay (2)

-

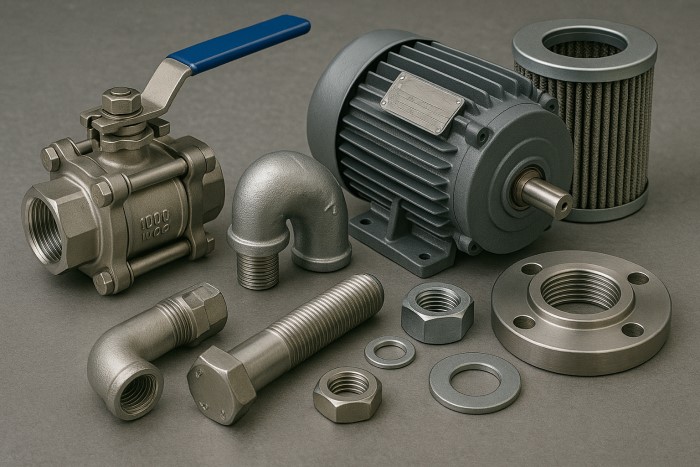

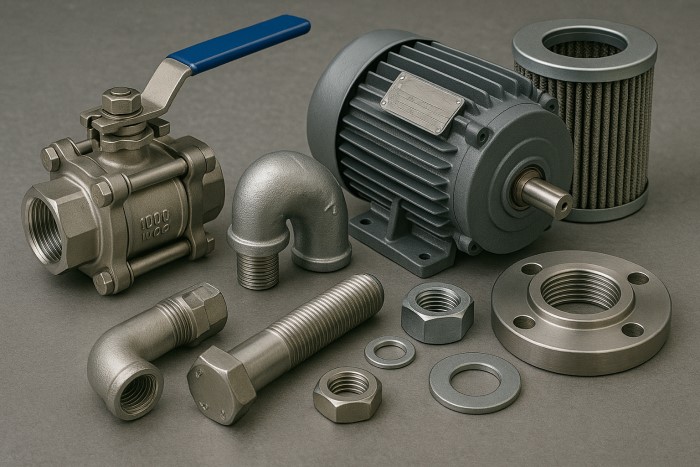

Gia Công Cơ Khí (6)

Gia Công Cơ Khí (6)

-

Vật tư công nghiệp (6)

Vật tư công nghiệp (6)

-

Nhựa (7)

Nhựa (7)

-

Cao Su (0)

Cao Su (0)

-

Hóa Chất (4)

Hóa Chất (4)

-

Sơn (3)

Sơn (3)

-

Vật liệu xây dựng (3)

Vật liệu xây dựng (3)

-

Bao Bì Đóng Gói (14)

Bao Bì Đóng Gói (14)

-

Dệt may (6)

Dệt may (6)

-

Da giày (2)

Da giày (2)

-

Thực phẩm (6)

Thực phẩm (6)

-

Điện tử (9)

Điện tử (9)

-

Thiết Bị Gia Dụng (3)

Thiết Bị Gia Dụng (3)

-

Thiết bị đo kiểm (0)

Thiết bị đo kiểm (0)

-

Môi trường (1)

Môi trường (1)

-

Xe & Phụ Tùng (10)

Xe & Phụ Tùng (10)

-

Y tế (7)

Y tế (7)

-

Âm thanh & Hình ảnh (0)

Âm thanh & Hình ảnh (0)

-

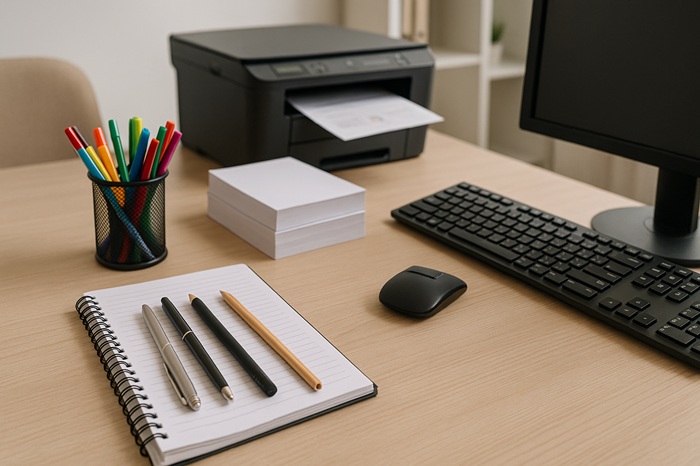

Văn phòng phẩm & Thiết bị (2)

Văn phòng phẩm & Thiết bị (2)

-

Bảo hộ & An toàn (1)

Bảo hộ & An toàn (1)

-

.jpg) Phòng Cháy Chữa Cháy (PCCC) (0)

Phòng Cháy Chữa Cháy (PCCC) (0)

-

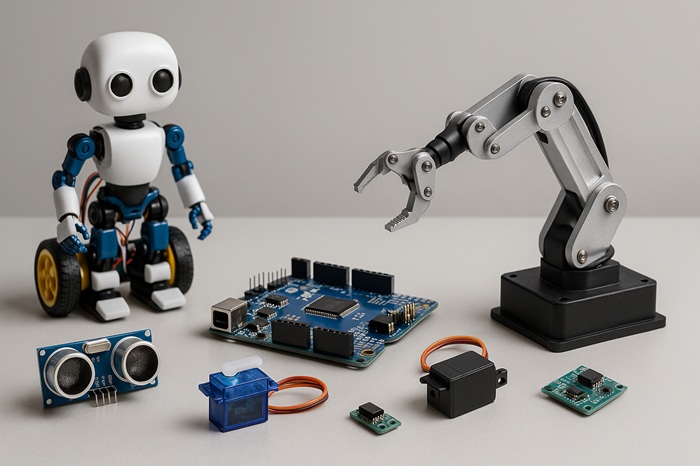

Robot & Linh Kiện (2)

Robot & Linh Kiện (2)

-

Nông Nghiệp (2)

Nông Nghiệp (2)

-

Mỹ Phẩm (6)

Mỹ Phẩm (6)

-

Gia công OEM/ODM (0)

Gia công OEM/ODM (0)

Hiện có 103 nhà sản xuất

- Trang chủ

-

Máy & Thiết Bị (1)

Máy & Thiết Bị (1)

-

Dụng Cụ Cầm Tay (2)

Dụng Cụ Cầm Tay (2)

-

Gia Công Cơ Khí (6)

Gia Công Cơ Khí (6)

-

Vật tư công nghiệp (6)

Vật tư công nghiệp (6)

-

Nhựa (7)

Nhựa (7)

-

Cao Su (0)

Cao Su (0)

-

Hóa Chất (4)

Hóa Chất (4)

-

Sơn (3)

Sơn (3)

-

Vật liệu xây dựng (3)

Vật liệu xây dựng (3)

-

Bao Bì Đóng Gói (14)

Bao Bì Đóng Gói (14)

-

Dệt may (6)

Dệt may (6)

-

Da giày (2)

Da giày (2)

-

Thực phẩm (6)

Thực phẩm (6)

-

Điện tử (9)

Điện tử (9)

-

Thiết Bị Gia Dụng (3)

Thiết Bị Gia Dụng (3)

-

Thiết bị đo kiểm (0)

Thiết bị đo kiểm (0)

-

Môi trường (1)

Môi trường (1)

-

Xe & Phụ Tùng (10)

Xe & Phụ Tùng (10)

-

Y tế (7)

Y tế (7)

-

Âm thanh & Hình ảnh (0)

Âm thanh & Hình ảnh (0)

-

Văn phòng phẩm & Thiết bị (2)

Văn phòng phẩm & Thiết bị (2)

-

Bảo hộ & An toàn (1)

Bảo hộ & An toàn (1)

-

.jpg) Phòng Cháy Chữa Cháy (PCCC) (0)

Phòng Cháy Chữa Cháy (PCCC) (0)

-

Robot & Linh Kiện (2)

Robot & Linh Kiện (2)

-

Nông Nghiệp (2)

Nông Nghiệp (2)

-

Mỹ Phẩm (6)

Mỹ Phẩm (6)

-

Gia công OEM/ODM (0)

Gia công OEM/ODM (0)

- Tất cả danh mục (27)

Hiện có 103 nhà sản xuất